近日,中南大学粉末冶金国家重点实验室与株洲金韦硬质合金有限公司合作,采用升华三维粉末挤出3D打印(PEP)技术制备无η相高韧性渗碳梯度硬质合金(FGCCs),为高性能PDC基底双材料增材制造提供解决思路。相关成果以“Controlling η phase distribution and its effects on carburized graded cemented carbides via extrusion additive manufacturing”为题,发表在国际顶级期刊《Ceramics International》上。

摘要

关键词:挤出增材制造、固体渗碳、梯度硬质合金、η相调控、断裂韧性;

聚晶金刚石复合片(PDC)是在高温高压(HTHP)条件下由金刚石和硬质合金基体烧结而成的超硬复合材料。由于具有摩擦小、硬度高、耐磨、耐腐蚀、钎焊性能好等优点,在资源开采和深井钻井中得到了广泛的应用。在PDC中,金刚石提供耐磨性,而硬质合金提供韧性。为了保证在高冲击载荷下的高效率和长使用寿命,制备具有高硬度和高韧性的硬质合金基体是至关重要的。

梯度硬质合金(FGCCs)应用于聚晶金刚石复合片(PDC)衬底具有广阔的应用前景。FGCCs可以通过调整粘结剂成分、晶粒尺寸、碳含量以及设计适合特定条件的Co梯度结构来获得高韧性和硬度,从而提高整体性能。

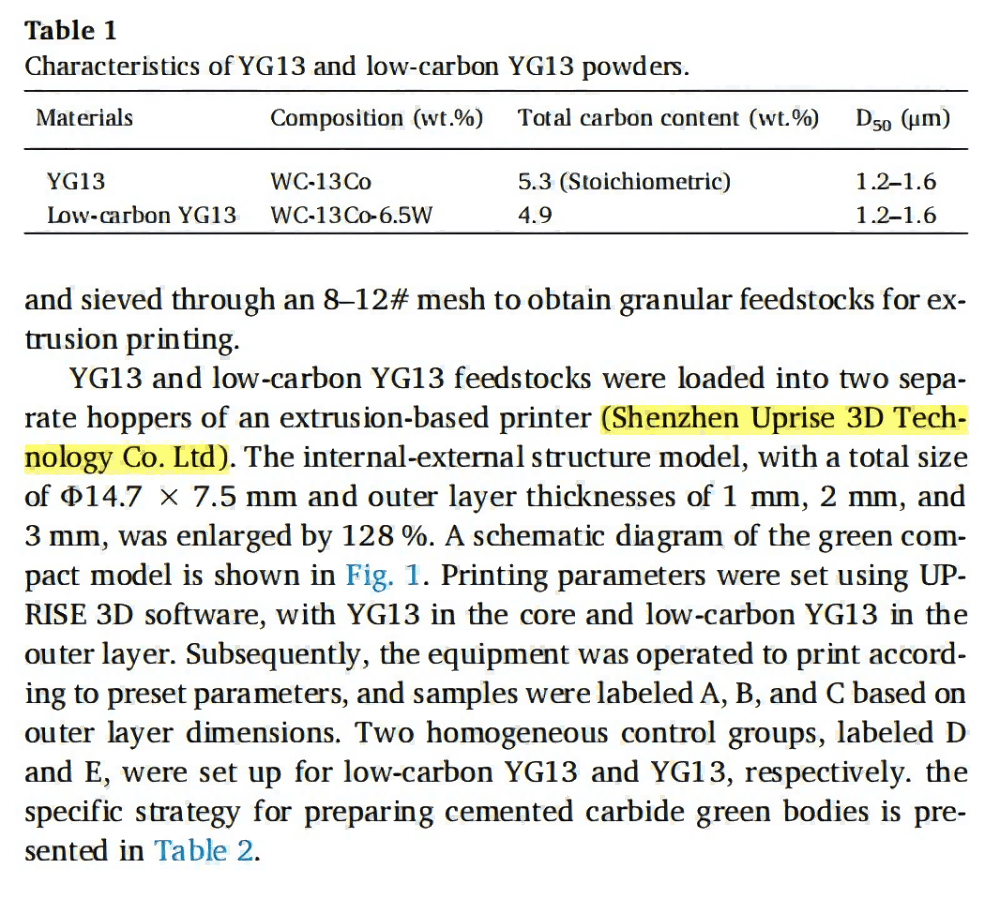

目前,FGCCs的主流制备工艺是渗碳法,但由于渗碳深度有限常导致芯部保留大量脆性贫碳相(η 相)。本研究采用粉末挤出3D打印技术(PEP)预置了仅外层贫碳的双层硬质合金生坯(外层厚度分别为1.28mm、2.56mm、3.84mm),通过预烧结渗碳制备了三组新型 FGCCs。

▲采用升华三维的独立双喷嘴3D打印机实现双层硬质合金生坯制备

结果表明:新型FGCCs的η相仅分布于渗碳前贫碳与非贫碳组织界面区域,当贫碳层为3.84mm时,新型FGCCs中的η相分布区域最大厚度仅为贫碳均质 FGCCs 芯部η相厚度的1/10,且具有约4.6wt.% Co梯度;贫碳层较薄的两组新型FGCCs中Co含量极差减小,但组织中未发现η相残留。此外,新型FGCCs芯部具有更优的断裂韧性。综上,本研究实现了η相的可控分布,其结果可为制备无η相高韧性渗碳FGCCs 提供新的思路。此外,该研究为高性能PDC衬底的增材制造提供了参考方法。

图片解析

▲双层硬质合金生坯打印几何模型示意图

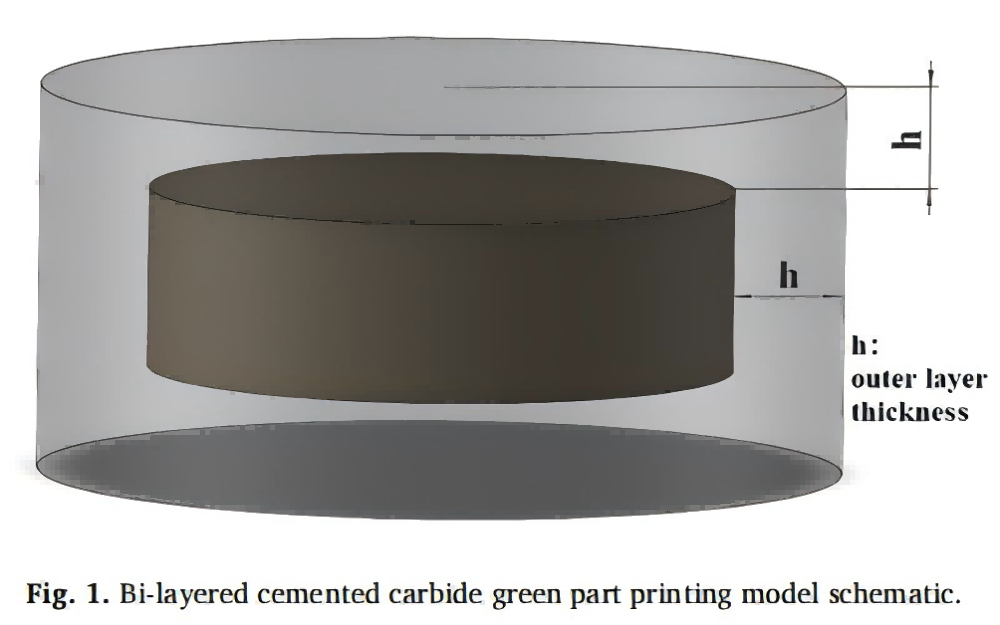

▲烧结样品的宏观截面与显微组织特征

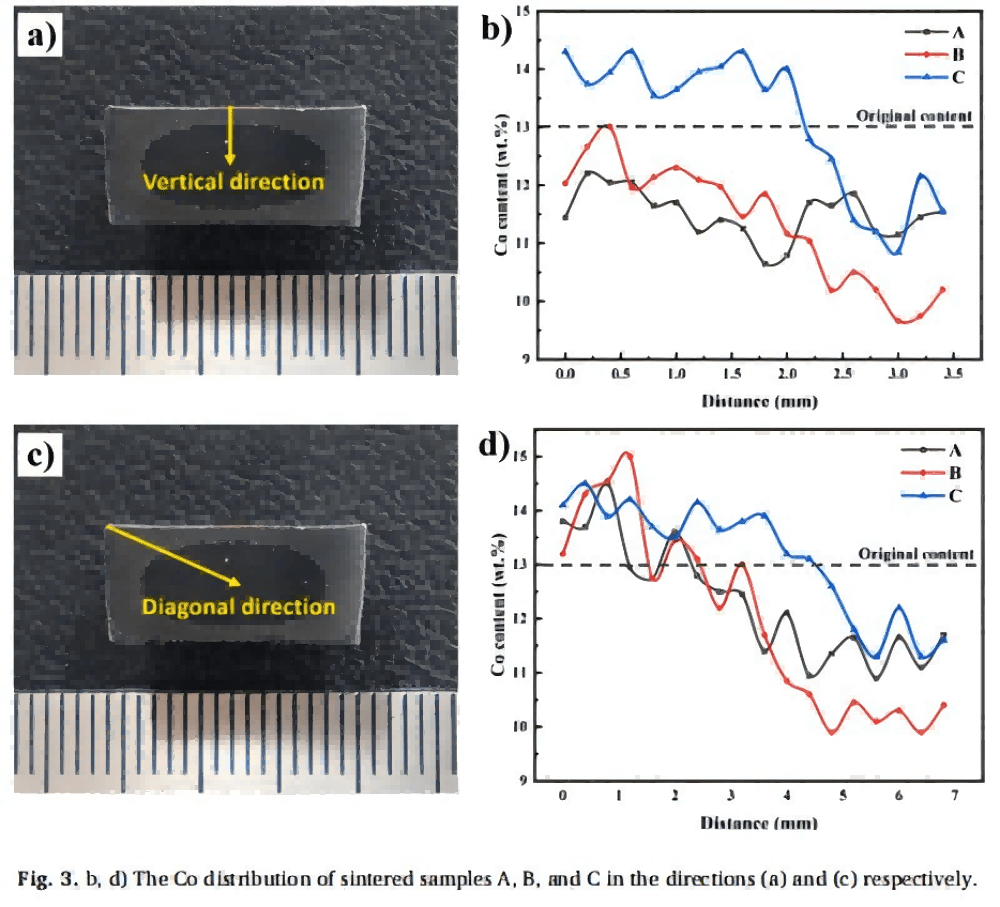

▲烧结样品的Co分布曲线图

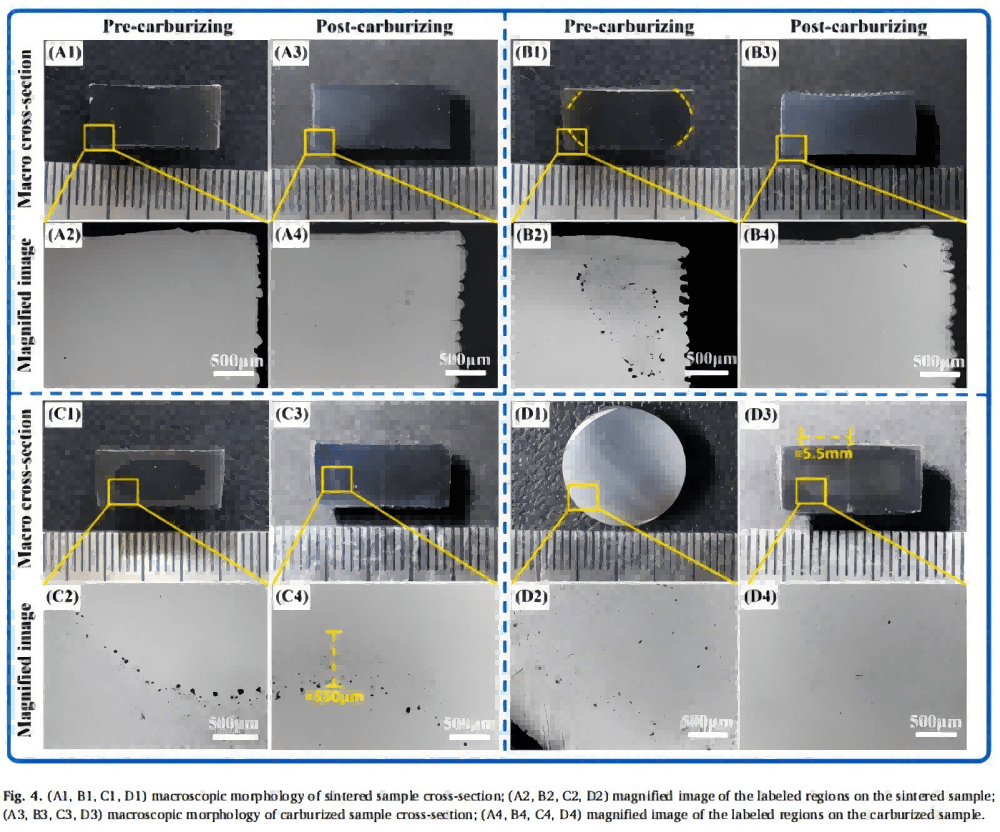

▲烧结与渗碳样品宏观形貌与金相图片

(A1、B1、C1、D1)烧结样品切面宏观形貌图;(A3、B3、C3、D3)渗碳样品切面宏观形貌图;(A2、B2、C2、D2)烧结样品标注区域放大图;(A4、B4、C4、D4)渗碳样品标注区域放大图(黑点代表η相)

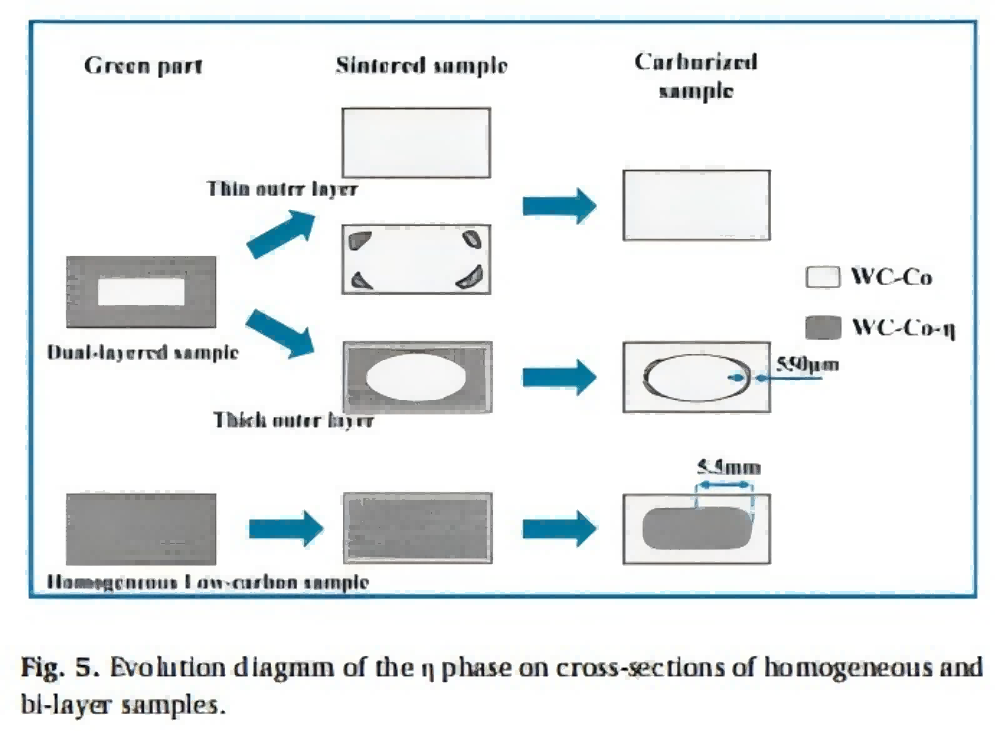

▲均质与双层样品横截面 η 相演变示意图

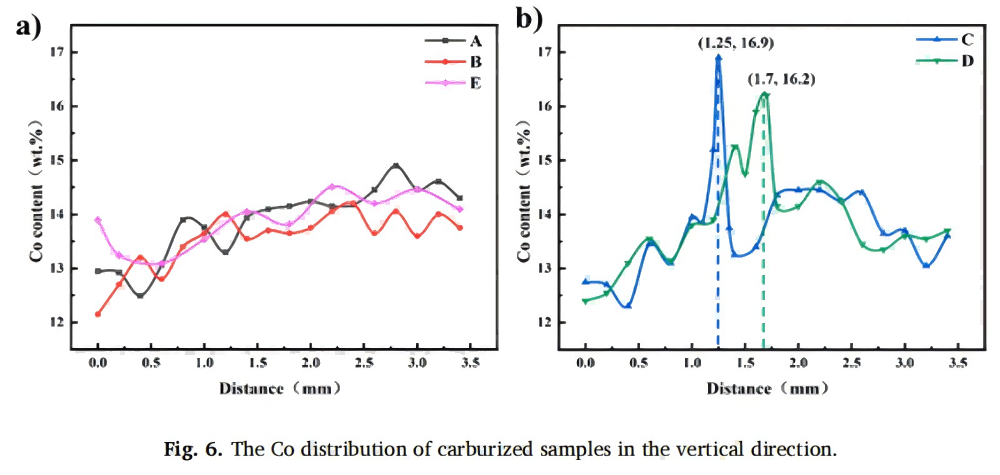

▲不同贫碳层厚度梯度硬质合金烧结坯固体渗碳后,垂直方向上的 Co 分布

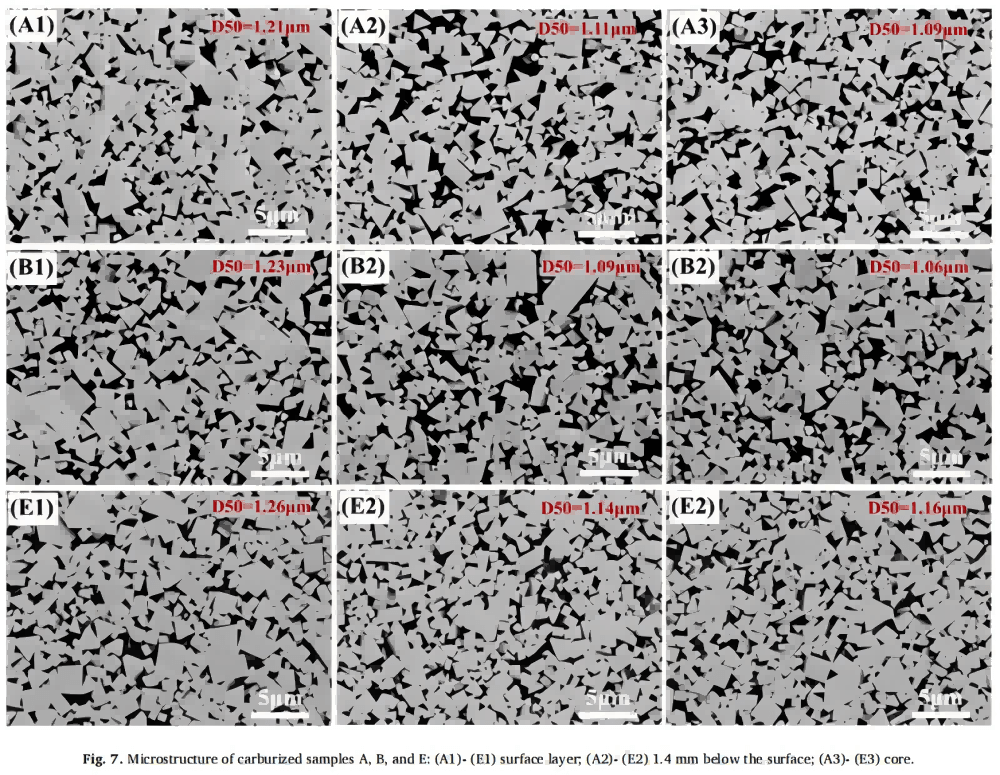

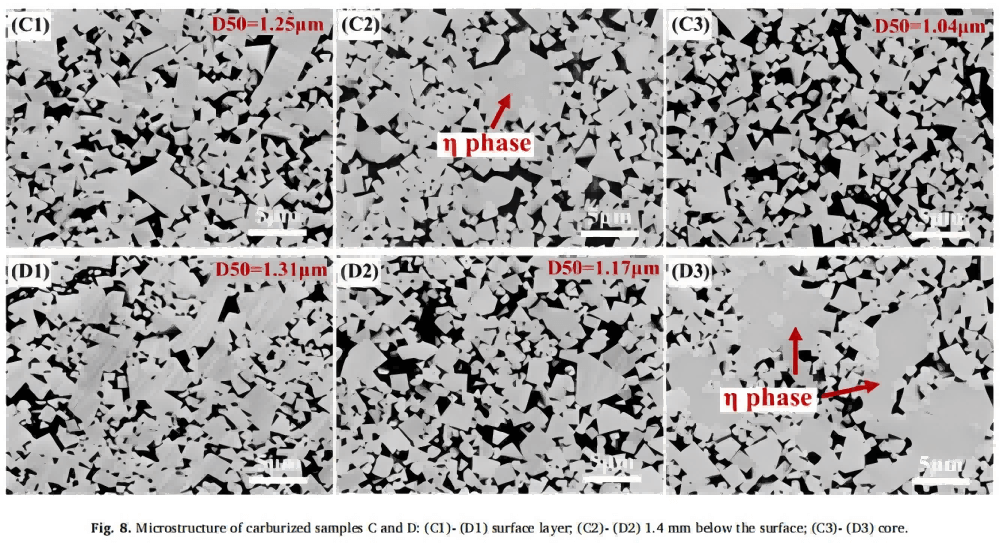

▲渗碳样品 A、B、E 显微组织

▲渗碳样品C、D显微组织

▲渗碳样品表面至芯部WC晶粒度

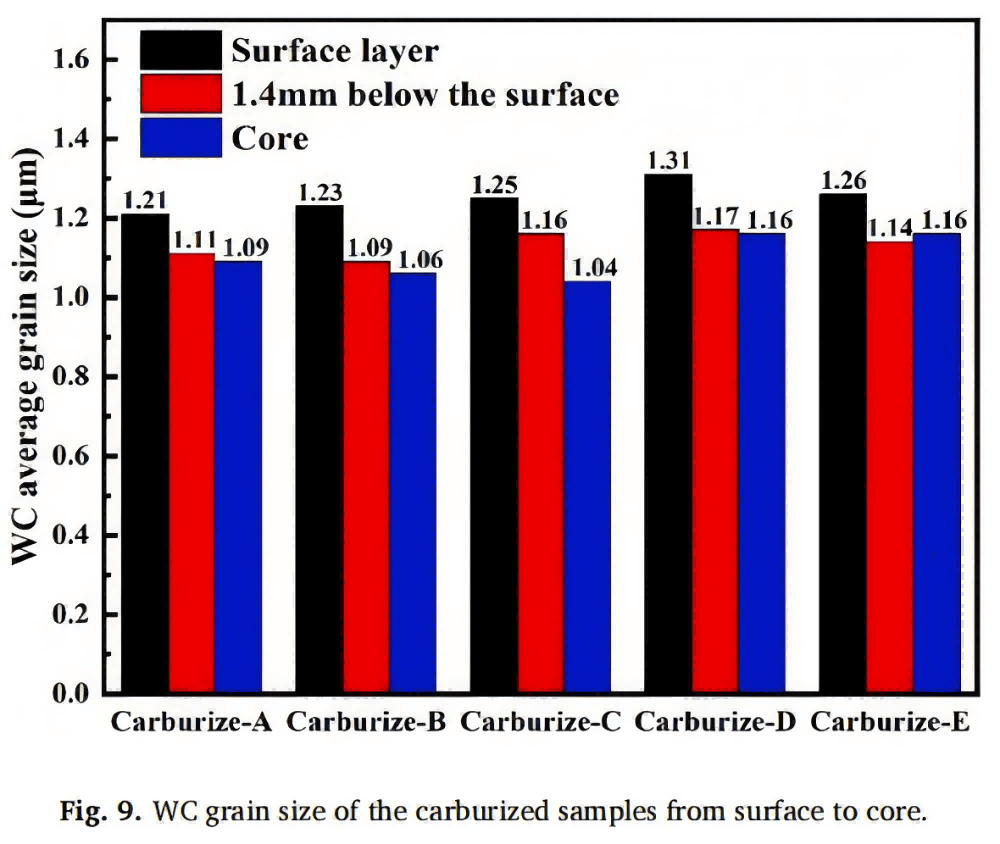

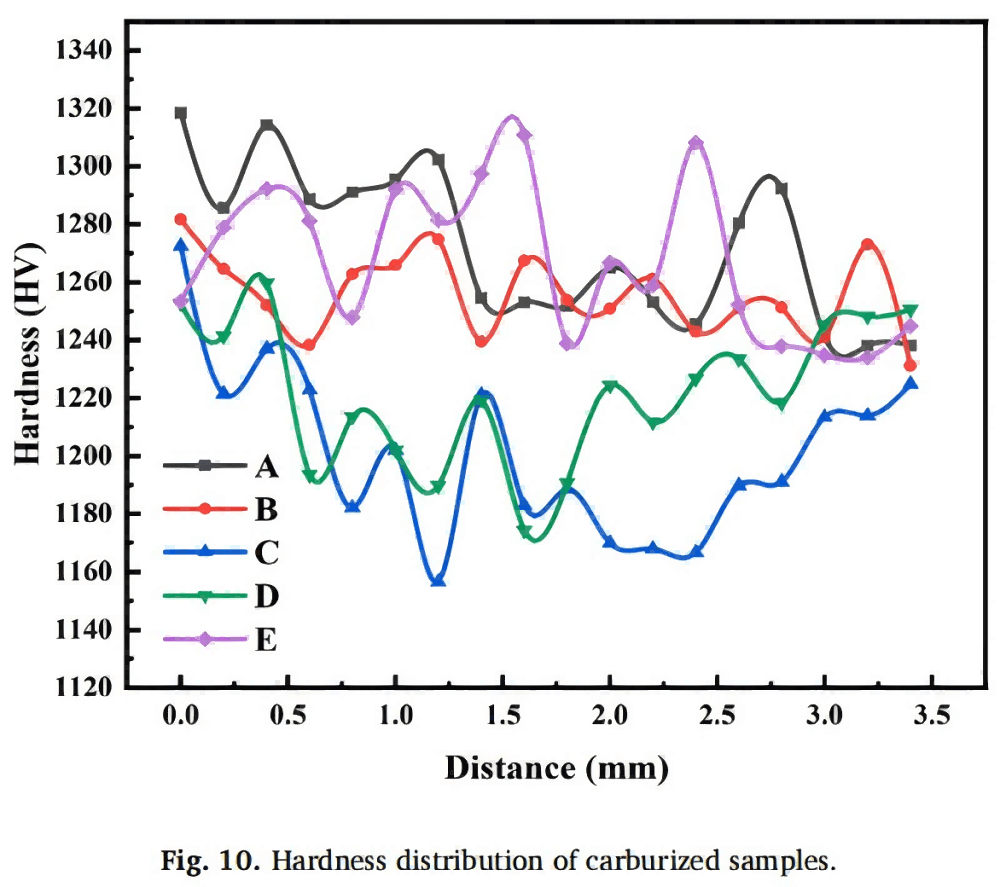

▲ABCDE渗碳样品表面至芯部硬度分布

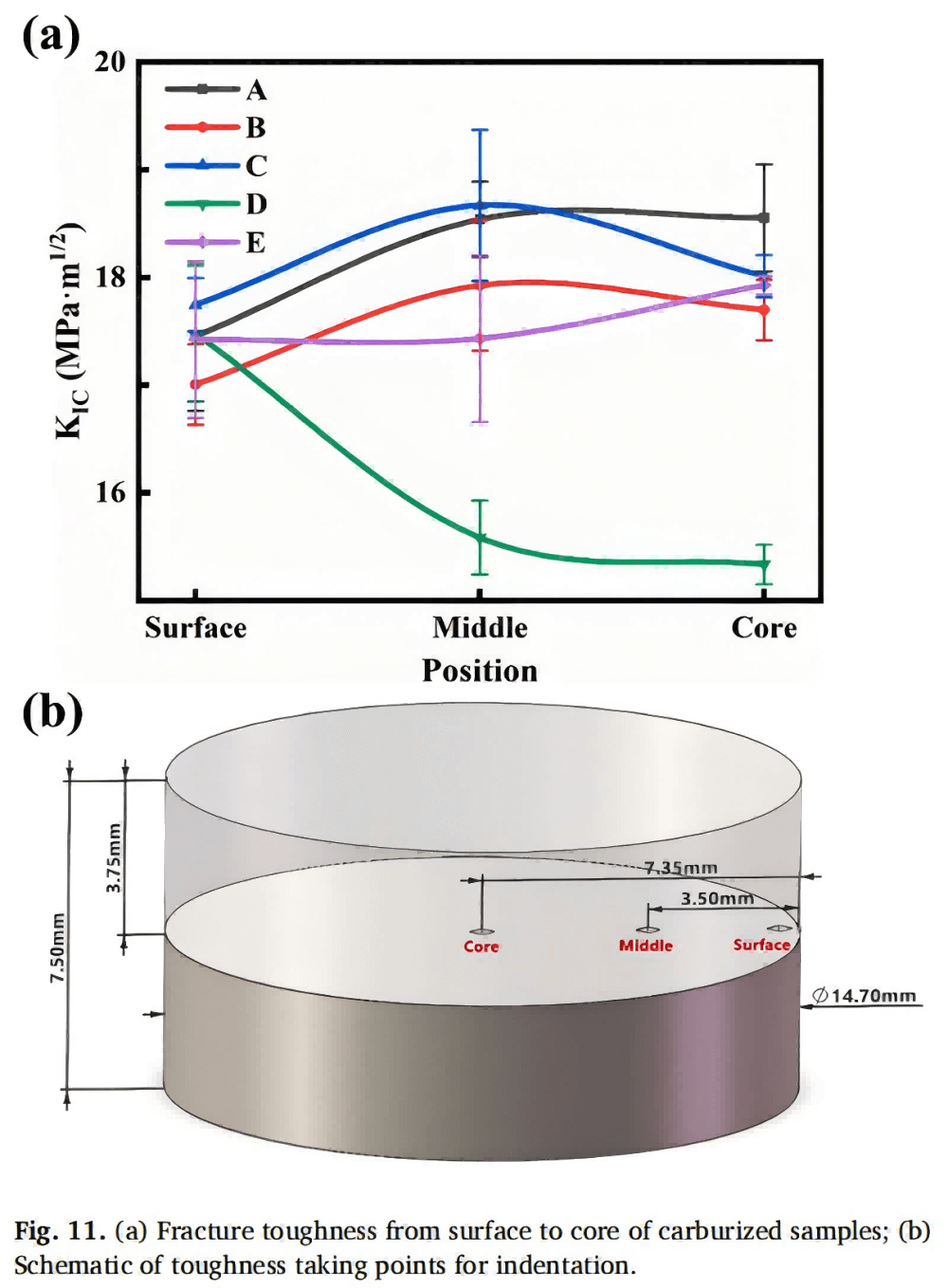

▲(a)ABCDE渗碳样品表面至芯部断裂韧性;(b)压痕韧性取点示意图

结论

通过挤出3D打印预置碳势分布,研究了预烧结和渗碳过程中FGCCs的η相分布的调控规律和调控尺度,并结合Co梯度结构和力学性能,探讨了制备无η相渗碳FGCCs的可行性,得出以下结论:

在碳势作用下,烧结和渗碳过程中,新型FGCCs的η相分别由芯部至表面和表面至芯部对向分解,样品中仅渗碳前的贫碳与非贫碳组织界面区域存在η相,该区域厚度和深度与外层贫碳层厚度呈正向关系。 本研究中新型FGCCs的η相分布厚度小于550μm,贫碳均质FGCCs芯部富η相,其厚度约为5.5mm,约为新型FGCCs的η分布区域最高厚度的10倍。因此,通过调控外部贫碳层厚度,将有望制备无η相渗碳FGCCs。 预置外层贫碳层过薄时,渗碳前η相大量分解,渗碳后样品中未形成中间富Co层;外层贫碳层厚度等于3.84mm时,由于η相分布区域限制,中间富Co层向芯部迁移速率减缓,导致新型FGCCs的中间层深度小于均质贫碳FGCCs。 外层区域,新型FGCCs与贫碳均质FGCCs的断裂韧性趋近;中间层和芯部区域,新型FGCCs的韧性显著高于贫碳均质FGCCs。