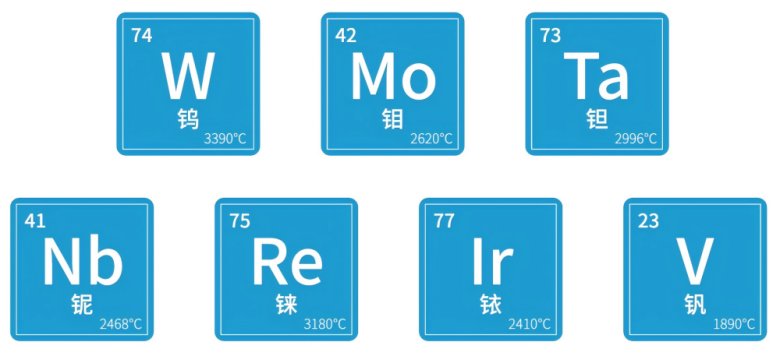

核工业领域需要使用钨、钼等难熔金属制造部件以适应其极端环境。升华三维PEP技术能够很好弥补传统工艺制造难熔金属的不足,可解决难熔金属快速开发及复杂结构制造等难题。能够使得多孔过滤组件实现快速一体化成形,大大优化了产品结构和使用效率。PEP工艺在核工业领域已实现商业化,能大幅降低核反应装置的应用开发和制造成本。

模型评估

PEP技术在制备难熔金属方面的应用和研究已经取得一定成就,现已支持多种难熔金属材料的3D打印,不同材料可通过调节工艺参数而得到高致密的结构件。升华三维拥有为PEP工艺制备打印材料的专业密炼造粒设备,主要采用蜡基粘结剂体系为难熔金属3D打印材料开发提供支持。

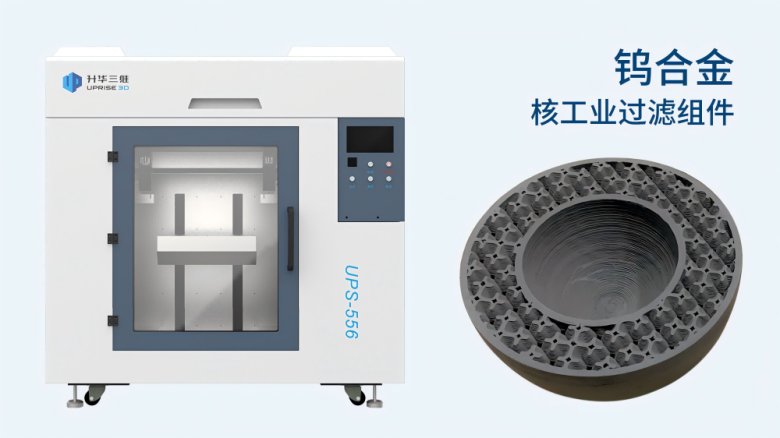

该晶格结构产品为核工业领域用于核反应装置中的新型过滤组件,采用升华三维UPRISE 3D软件根据主体组件模型进行了自定义晶格填充设计,该软件功能模块中目前已开发了20多种类型成熟的晶格填充结构。可快速生成多种多孔过滤结构,以支持客户评估过滤效果,获得最佳解决方案。

▲新型核工业多孔过滤组件模型 @升华三维

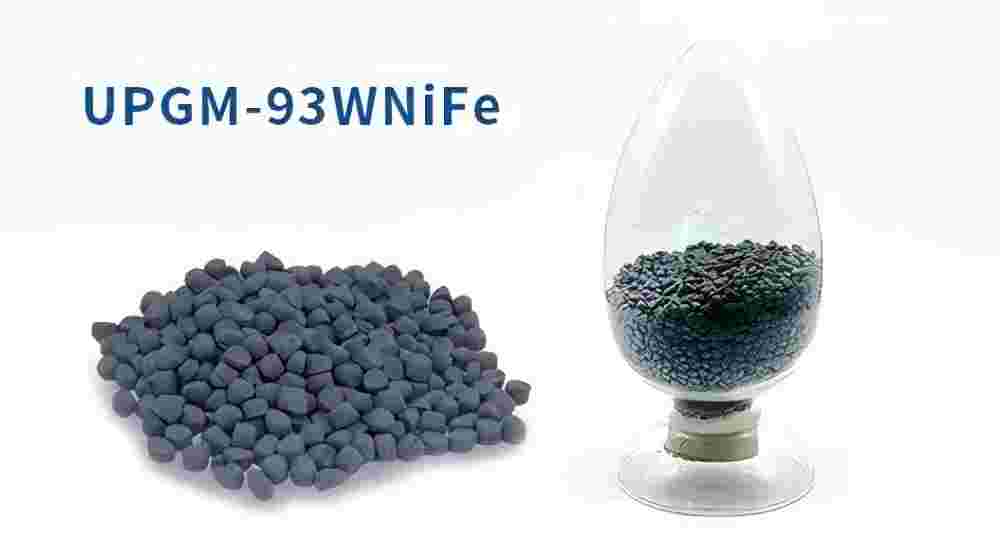

应用材料

采用了基于PEP技术的蜡基体系钨合金颗粒喂料(UPGM-93WNiFe)作为应用开发阶段的认证材料,其钨粉粒径在2-3μm之间,粉体装载量为47vol.%。钨合金喂料具有高密度、高质量、低成本等优势,可应用于高比重钨合金材料的核反应堆防护罩、辐射屏蔽组件、核燃料元件、吸收杆等的开发生产。

▲UPGM-93WNiFe 3D打印材料 @升华三维

3D打印

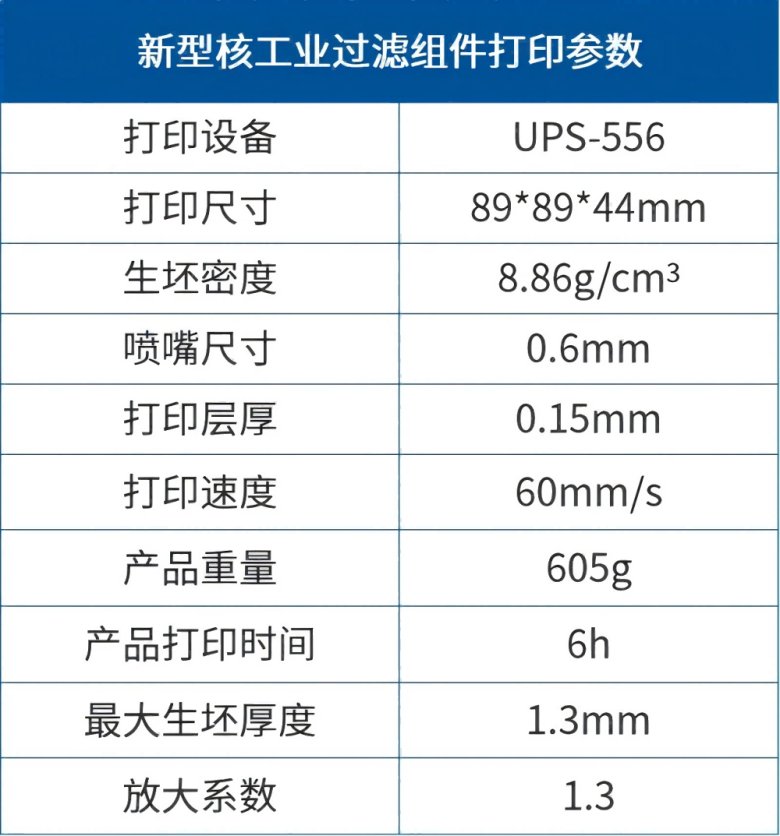

该过滤组件采用大尺寸独立双喷嘴3D打印机UPS-556成型,打印具有一定密度和强度的生坯,其生坯密度可达8.86g/cm3,该组件打印时长约为6小时。组件单壁厚度为1.3mm,可实现更复杂且精细的多孔结构,此外采用螺杆挤出打印系统也有效免除了清粉步骤。而UPS-556(最大打印尺寸:500*500*600mm)可实现连续7天打印,为制备大尺寸的应用成品提供了支持。

▲新型核工业多孔过滤组件打印参数 @升华三维

产品烧结

PEP工艺需要通过打印生坯获得产品形状,然后采用传统的脱脂烧结工艺来完成难熔金属产品制造。采用PEP工艺烧结后的金属会获得与粉末冶金工艺相当的性能。不过由于粘结剂的去除和材料颗粒的生长,会发生等比例收缩,UPGM-93WNiFe的收缩比率约23%。因此在模型设计时就会将比例放大,该材料的生坯放大系数为1.30,从而确保了产品烧结后能达到近净尺寸。

▲新型核工业多孔过滤组件烧结样品 @升华三维

该批制备的钨合金过滤组件测试样件已完成交付,并获得了客户的认可。后续将共同突破更多难熔金属材料的制备,以加快新型组件的开发与生产。PEP技术采用的“3D打印+粉末冶金”工艺模式,具有“两头宽”的独特优势:在材料端可适配更多的难熔金属材料,而在烧结端同时又能适应传统的烧结工艺,能有效降低上新工艺投入成本。而基于3D打印的特点可显著减少难熔金属产品的加工工序,且性能一致性好、良品率高,可为客户节省大量应用开发投入和生产成本。在核工业应用领域,升华三维将紧跟行业发展步伐,深挖市场应用,以满足客户多样化需求。