传统制备难熔金属工艺及发展现状

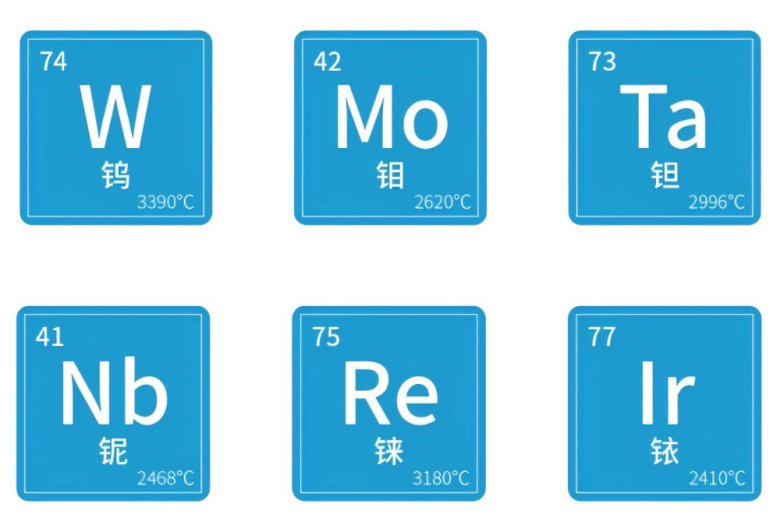

难熔金属材料具有良好的高温力学性能和高温稳定性,主要包括钨(W)、铌(Nb)、钼(Mo)、钽(Ta)、铼(Re)等元素。常用于制备耐热部件,被广泛应用于航空航天、国防等领域。传统工艺主要有铸造、锻造、粉末冶金、等离子烧结等,作为成熟的成型工艺在制造难熔金属产品中发挥着重要作用。然而,难熔金属具有高熔点高硬度的特点,使用传统的加工方式制备大尺寸、复杂结构件时存在加工困难或无法加工等问题。

▲高纯难熔金属材料示意图 @网络

目前、难熔金属材料正向着更高纯度的方向发展,以满足电子、航空、航天等领域对高纯材料的需求。而在成型方面,近净成型技术是近几年重点发展方向,以减少后续加工步骤,提高材料利用率和生产效率。如金属注射成形、高能喷涂成形、3D打印等,这些技术有助于制造形状复杂的高性能部件。

难熔金属3D打印技术及存在问题

3D打印技术作为一种先进的绿色智能数字制造技术,其材料利用率高,无需模具即可成型复杂构件,在航空航天、汽车模具、核电等领域得到了广泛的应用,这为难熔金属加工制造提供了新方法。相较于传统工艺制备难熔金属,3D打印能够经济且高效地成形复杂形状的高精密部件。现阶段用于制备难熔金属的3D打印工艺主要有基于粉末床熔融(PBF)和定向能量沉积(DED)的直接3D打印,以及采用间接金属3D打印的粉末挤出打印技术(PEP),这些技术都可以快速实现难熔金属材料的复杂结构、一体化快速成型制造。

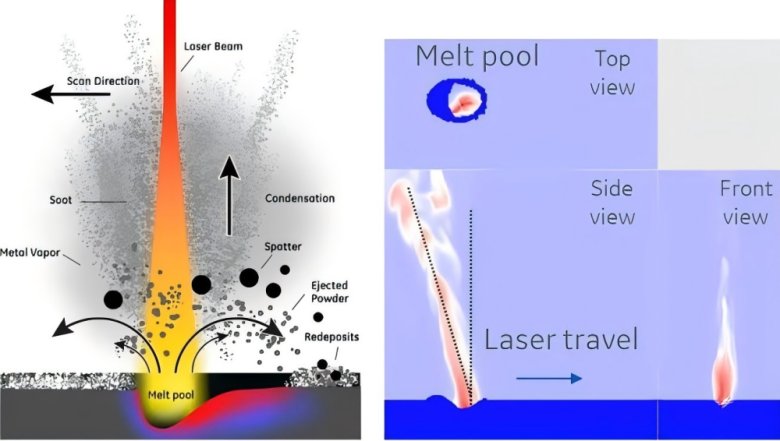

▲粉末床熔融3D打印 @网络

PBF和DED这类直接3D打印技术,在加工难熔金属时仍存在一定问题:

高熔点材料需要更高功率的激光器,投入成本相对更高;

而如钨合金的钨和粘结相镍、铁、铜等金属元素的熔点相差较大,当激光达到的温度足以熔化金属钨时,粘结相如Ni、Fe元素会蒸发,从而导致Ni和Fe成分变化,合金成分不可控;

另外激光瞬时高温,会导致晶粒异常长大,影响合金性能;

同时高温温场的不稳定性产生的溅洒现象,也会形成结构上的孔洞、裂纹等缺陷,不适合高性能难熔金属结构件的制造。

▲激光打印飞溅形象 @3D打印技术参考

PEP工艺制备难熔金属的特点

PEP技术是由升华三维提出的“3D打印+粉末冶金”相结合的间接3D打印技术。采用了成型与烧结分开处理的工艺,通过3D打印机制备结构形状,再通过粉末冶金的脱脂烧结工艺进行后处理,从而获得最终致密和性能优异的结构件。为制备高性能难熔金属产品提供了一种更经济的增材制造方法。

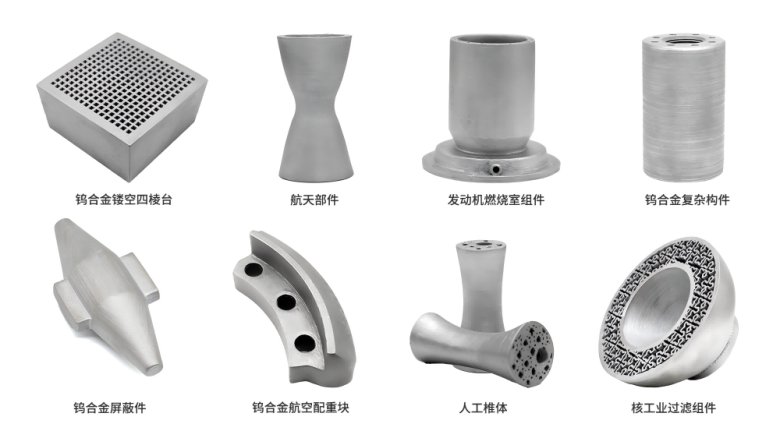

▲PEP工艺制备的难熔金属复杂填充结构 @升华三维

PEP的技术特点主要体现在:

性能一致性好:PEP技术具有低温成型、高温成性的特性,能有效解决难熔金属3D打印过程中出现的变形、裂纹、孔洞等问题,确保产品性能一致性。

成本效益高:打印设备采用颗粒熔融挤出方式,不需要昂贵的高能量激光器件,同时可结合传统工艺的脱脂烧结设备,能极大地减少投入成本。

材料适应性强:PEP可采用0.2-100μm的难熔金属及其合金粉末材料配置3D打印喂料;

▲PEP可打印的难熔金属及其合金材料 @升华三维

快速开发与商业化:相比传统粉末冶金工艺,PEP技术充分发挥了3D打印的优势,实现难熔金属复杂结构的快速制备,加快产品开发与商业化时间。

3D打印制备难熔金属的应用前景展望

利用3D打印技术来制备自由几何结构设计的难熔金属具有独特优势。3D打印的难熔金属结构件具有更加细小的微观组织,其力学性能能优于传统加工方式制备的同种材料制品。难熔金属有着广泛的应用前景,如钨合金、多孔钽等难熔金属材料已经应用于航空航天、医疗行业等领域。

但如何防止3D打印难熔金属结构件中出现裂纹、孔洞等缺陷是其面临的主要技术难题,这将是未来研究的重点方向。

另外目前3D打印难熔金属的工艺仍不够成熟,制造流程、评价体系没有形成行业标准,所以形成相关工艺标准,是促进3D打印难熔金属从实验室走向应用的关键。

加强传统产业对3D打印制备难熔金属能力的认知,将为难熔金属在应用场景上带来新的视角,对拓宽其应用领域有着重要的意义。

▲PEP工艺制备的难熔金属应用样品 @升华三维

而PEP技术在制造高性能的难熔金属部件方面展现出显著的优势和潜力。随着技术的不断发展和优化,预计这项技术将在难熔金属的应用领域中发挥更大的作用。升华三维现已攻克难熔金属产品的快速开发及复杂结构制造等难题,具备了喂料开发、成型装备、脱脂、烧结等完整3D打印工艺。目前已为航空航天、国防、核工业、医疗等领域提供难熔金属3D打印解决方案及打印服务。