在空间动力系统领域,难熔金属因能够在极端高温环境下保持机械性能,可应用于火箭发动机的涡轮叶片、燃烧室、喷嘴等。PEP采用低温成型、高温成性方式,可有效地解决其他3D打印难熔金属过程中,极易出现的变形、裂纹、孔洞等问题,且能确保产品性能的一致性。为难熔金属热端部件制备,提供了一种更经济的增材制造方法。

模型评估

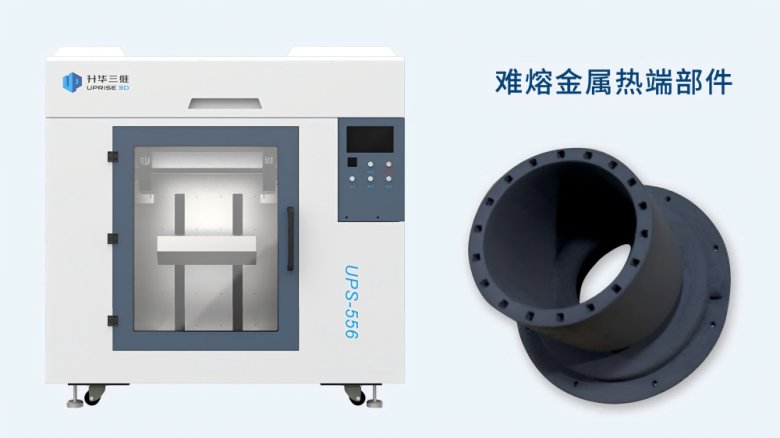

该应用开发产品为空间动力系统的热端部件,用于客户开发难熔金属航天燃烧室的测试组件。采用UPRISE 3D软件对其模型进行结构优化,使得更适合3D打印方式,以实现集成化、一体化的制备成型。并充分利用了3D打印的高自由度设计,在燃烧室壁内设计有随形冷却流道。

▲燃烧室组件模型 @升华三维

应用材料

此次为了能更好的契合后续的烧结工艺,开发了基于PEP技术的蜡基体系钨合金颗粒喂料(UPGM-93WNiFe)作为前期认证材料,其钨粉粒径在2-3μm之间,粉体装载量为47vol.%。钨合金喂料具有高密度、高质量、低成本等优势,可用于制造需要承受极端温度和压力的部件。

▲UPGM-93WNiFe 3D打印材料 @升华三维

除了以上的钨合金之外,升华三维已开发有90W以上等多种成分比例的高比重钨合金。实际上,粒径在0.2-100μm之间的难熔金属及其合金粉末材料,PEP工艺均可适配并配置成3D打印喂料,为难熔金属热端部件开发制造提供了更多材料支持。

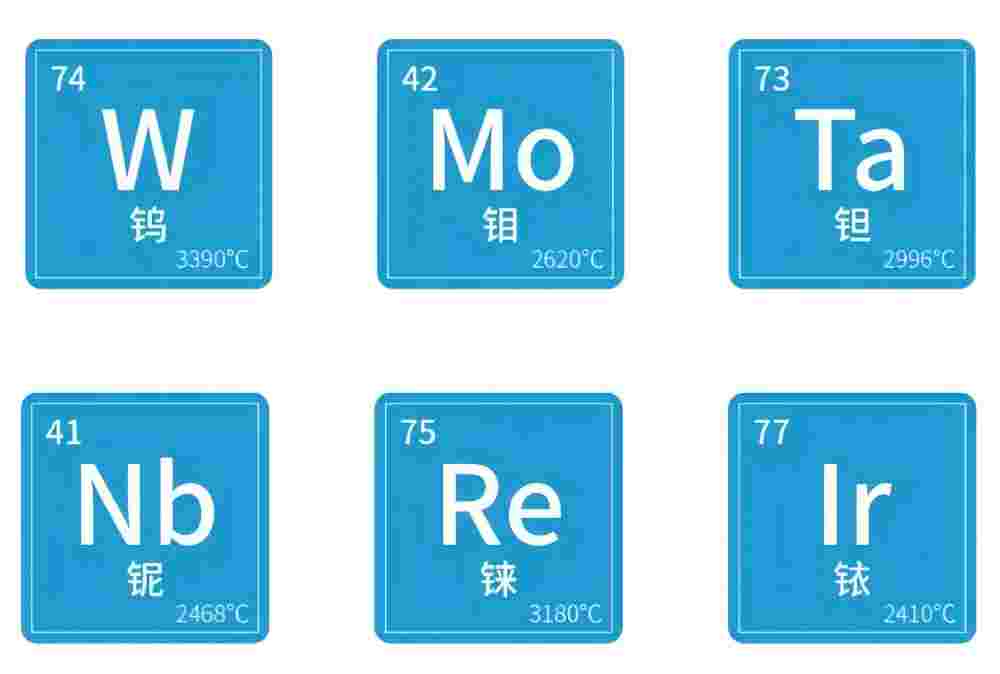

▲PEP可打印的难熔金属及其合金材料 @升华三维

3D打印

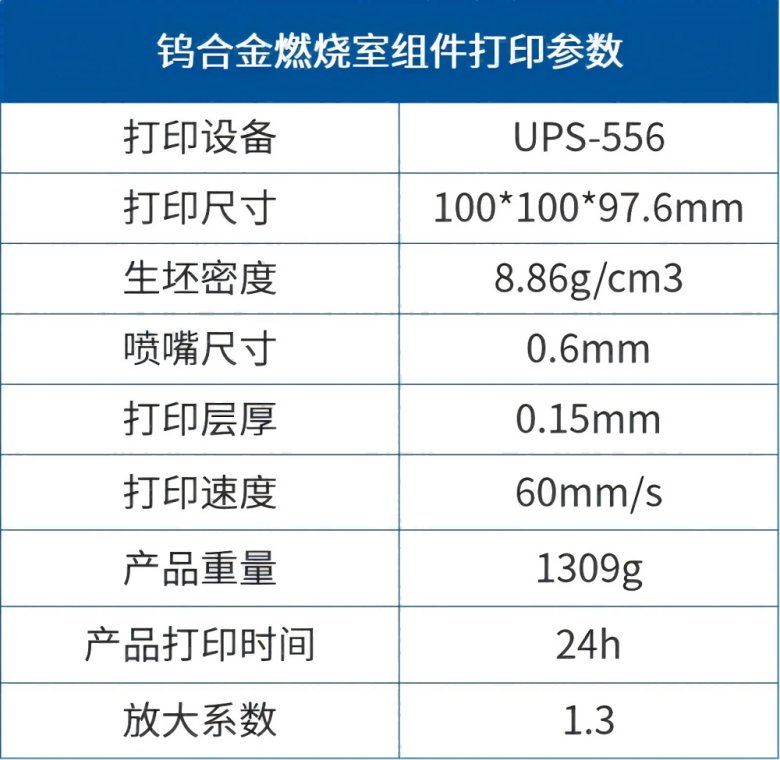

该组件采用工业型独立双喷嘴3D打印机UPS-556成型,打印具有一定密度和强度的生坯,其生坯密度可达8.86g/cm3。该设备可支持大尺寸(成型尺寸:500*500*600mm)产品的长时间打印,可实现连续7天打印,为制备大尺寸的应用场景产品提供支持。该组件打印时长约为24小时,相对传统开模工艺节省了80%的时间。一并解决了难熔金属快速开发及复杂结构制造等难题。

▲钨合金燃烧室组件打印参数 @升华三维

▲钨合金燃烧室组件打印参数 @升华三维

产品烧结

通过模型设计-打印生坯-脱脂烧结等工艺步骤后可获得难熔金属产品的性能。该案例利用了PEP的成型技术来结合客户的成熟烧结工艺,双方把握各自的擅长领域,形成默契配合,使得烧结的产品更符合应用要求。需要说明的是,烧结工艺需要去除粘结剂,且材料颗粒会生长,这个过程会发生等比例收缩,而UPGM-93WNiFe的收缩比率约23%。因此在模型设计时就会将比例放大,该产品的生坯放大系数为1.30,从而确保了产品烧结后能达到近净尺寸。

▲钨合金推进器组件

客户采用钨合金喂料来认证项目的应用需求,以便为后续开发实际产品能兼容更多的难熔金属材料,从而探寻到最佳解决方案。如钼、钽等难熔金属都具有极高的熔点和优异的高温性能,都可适用于航空航天领域中的高温部件。PEP技术的“3D打印+粉末冶金”的工艺模式,能显著减少难熔金属产品的加工工序,且性能一致性好、良品率高,能为客户节省大量应用开发投入及生产成本。采用PEP工艺来制备难熔金属热端部件,具有广泛应用前景和极高商业价值。目前升华三维已推出难熔金属3D打印解决方案及打印服务,欢迎垂询!